Fortschrittliche Präzisionsfertigung: Enthüllung des Druckgießverfahrens

In der dynamischen Fertigungslandschaft von heute hat sich das Druckgussverfahren (HPDC) als Innovationsmotor etabliert und die Produktionslandschaft für komplizierte Metallteile verändert. Dieser umfassende Leitfaden soll die Feinheiten des HPDC-Verfahrens beleuchten und seine Prozesse, Materialien, Vor- und Nachteile sowie seine vielseitigen Anwendungen in verschiedenen Branchen erläutern.

Verständnis von Druckgießen

Druckgießen (HPDC) ist ein Markenzeichen für Effizienz in der Fertigung und wird für seine Fähigkeit geschätzt, komplizierte und präzise Metallteile mit unvergleichlicher Genauigkeit und Geschwindigkeit herzustellen. Im Kern beinhaltet HPDC das Einspritzen von geschmolzenem Metall in einen Stahlformhohlraum unter hohem Druck, wodurch sorgfältig gefertigte Teile mit außergewöhnlicher Oberflächengüte und Maßgenauigkeit entstehen. Die Bedeutung von HPDC ist in verschiedenen Sektoren zu spüren, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Unterhaltungselektronik, wo die Nachfrage nach kompliziert geformten Metallteilen überwiegt.

Arten des Druckgusses

Der Druckguss (HPDC) wird in zwei grundlegende Verfahren unterteilt zwei grundlegende VerfahrenWarmkammer- und Kaltkammerguss.

Das Warmkammer-Druckgussverfahren zeichnet sich durch seine Betriebseffizienz und schnelle Zykluszeiten aus. Bei diesem Verfahren wird das geschmolzene Metall direkt aus dem Ofen in die Form gespritzt. Metalle mit niedrigerem Schmelzpunkt, wie z. B. Zink, werden in diesem Verfahren häufig verwendet, was es zu einer bevorzugten Technik für große Produktionsanforderungen macht.

Der Unterschied zum Kaltkammer-Druckguss besteht darin, dass das geschmolzene Metall vor dem Einspritzen in die Form in eine separate Kammer geleitet wird. Dieses Verfahren eignet sich besser für Metalle mit höherem Schmelzpunkt, wie Aluminium und Magnesium, da es mit der erhöhten Hitze umgehen kann. Das Kaltkammerverfahren eignet sich besonders für die Herstellung größerer, komplizierterer Teile, die eine genaue Kontrolle während des gesamten Gießvorgangs erfordern.

Beide Verfahren sind integraler Bestandteil von HPDC und werden je nach den spezifischen Anforderungen der Produktion, den benötigten Materialeigenschaften und der Komplexität der herzustellenden Komponenten ausgewählt.

Mit Druckguss kompatible Materialien

Aluminiumlegierungen sind für den Druckguss unverzichtbar und bieten eine unübertroffene Vielseitigkeit in verschiedenen kritischen Industriezweigen. Ihre einzigartigen Eigenschaften erleichtern die Herstellung von Teilen, die nicht nur strukturell solide sind, sondern sich auch für Hochleistungsanwendungen eignen, bei denen Gewicht und Wärmemanagement von größter Bedeutung sind.

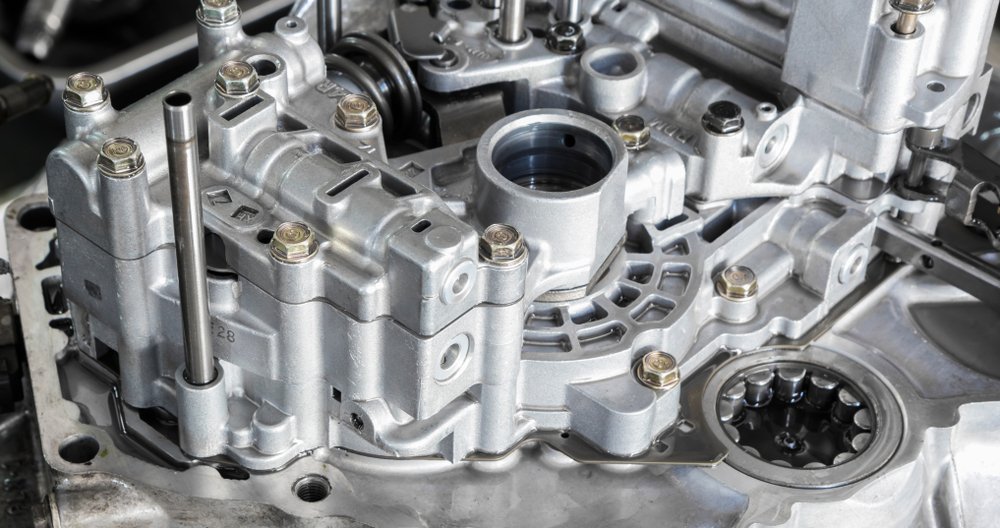

Automobilsektor: Im Automobilbau sind Aluminiumlegierungen von zentraler Bedeutung für die Herstellung leichter und dennoch robuster Komponenten. Sie werden insbesondere für Motorblöcke und Getriebegehäuse verwendet, wo die hervorragenden Wärmeableitungseigenschaften und die Korrosionsbeständigkeit des Materials die Effizienz und Langlebigkeit von Fahrzeugen erheblich verbessern. Das geringe Gewicht von Aluminium trägt zur Kraftstoffeffizienz und zur Verringerung der Emissionen bei, was dem Bestreben der Automobilindustrie nach Nachhaltigkeit entgegenkommt.

Elektronik und Telekommunikation: Die hervorragende Wärmeleitfähigkeit von Aluminium macht es zum Material der Wahl für Elektronikgehäuse und Kühlkörper in Geräten von Smartphones bis hin zu Hochleistungscomputersystemen. Diese Komponenten sind für eine effektive Wärmeableitung unerlässlich und gewährleisten die Langlebigkeit und Zuverlässigkeit empfindlicher elektronischer Bauteile. Die Formbarkeit von Aluminium ermöglicht das Präzisionsgießen von dünnwandigen Strukturen, die komplexe innere Geometrien umschließen und optimalen Schutz und Wärmemanagement in kompakter Form bieten.

Luft- und Raumfahrtanwendungen: Die Luft- und Raumfahrtindustrie profitiert von der Verwendung von Aluminiumlegierungen in Teilen wie Fahrwerksgehäusen und Strukturkomponenten. Das Verhältnis zwischen Festigkeit und Gewicht des Materials verbessert die aerodynamische Leistung von Flugzeugen und gewährleistet gleichzeitig Sicherheit und Haltbarkeit. Darüber hinaus sind die Beständigkeit von Aluminium gegenüber Temperaturschwankungen und sein geringes Gewicht entscheidend für die Minimierung des Energieverbrauchs und die Maximierung der Nutzlastkapazität.

Energiesektor: Aluminiumlegierungen spielen eine wichtige Rolle im Sektor der erneuerbaren Energien, insbesondere bei der Konstruktion von Komponenten für Solarzellen und Windturbinen. Kühlkörper und Gehäuse aus Aluminium bieten nicht nur strukturelle Integrität, sondern gewährleisten auch ein effizientes Wärmemanagement, das für die Aufrechterhaltung der Leistung von Energiesystemen entscheidend ist.

Druckgießverfahren erklärt

Das HPDC-Verfahren durchläuft mehrere sorgfältig aufeinander abgestimmte Phasen, von denen jede für die Herstellung hochwertiger Metallkomponenten entscheidend ist.

Formvorbereitung: Die Reise beginnt mit einer sorgfältigen Formkonstruktion und -vorbereitung, bei der erfahrene Werkzeugkonstrukteure fortschrittliche CAD/CAM-Software einsetzen, um komplizierte Formkonstruktionen zu erstellen. Diese Entwürfe optimieren den Materialfluss und minimieren Defekte, um eine originalgetreue Nachbildung der gewünschten Komponente zu gewährleisten. Die aus hochwertigem Werkzeugstahl gefertigte und für eine lange Lebensdauer wärmebehandelte Form bildet den Grundstein für den Gießprozess.

Einspritzen: Wenn die Form einsatzbereit ist, wird das geschmolzene Metall mit Präzision und unter hohem Druck in den Hohlraum eingespritzt. Diese kritische Phase erfordert eine sorgfältige Kontrolle, um eine gleichmäßige Füllung zu erreichen und Fehler wie Porosität und Schrumpfung zu minimieren. Moderne Druckgießmaschinen, die mit programmierbaren Steuerungen und Überwachungssystemen ausgestattet sind, ermöglichen eine präzise Einstellung der Einspritzparameter, einschließlich Temperatur, Druck und Einspritzgeschwindigkeit.

Entnahme des Teils: Während das geschmolzene Metall im Formhohlraum erstarrt, wartet das geformte Teil auf seine Entnahme. Automatisierte Auswerfersysteme oder manuelle Entnahmemethoden entfernen das Gussteil vorsichtig aus der Form und sorgen für minimale Beschädigung oder Verformung. Die ausgeworfenen Teile werden einer strengen Inspektion unterzogen, um die Maßgenauigkeit, die Oberflächengüte und andere Qualitätsmerkmale zu überprüfen.

Entgraten: Nachdem das Gussteil aus seiner Form befreit wurde, wird das überschüssige Material sorgfältig entfernt, um das Bauteil auf seine endgültigen Spezifikationen zu bringen. Präzisionsentgratungsvorgänge, einschließlich Bearbeitung, Entgraten und Oberflächenbearbeitung, werden durchgeführt, um überschüssigen Grat, Anschnitte und andere Gussfehler zu beseitigen. Hochmoderne CNC-Bearbeitungszentren und robotergestützte Entgratungssysteme sorgen für eine gleichbleibende Teilegeometrie und Oberflächenbeschaffenheit, wodurch die Gesamtqualität und Leistung der fertigen Komponenten gesteigert wird.

Vorteile und Nachteile des Druckgusses

Das HPDC-Verfahren hat unter anderem folgende Vorteile hohe Produktionseffizienzkomplizierte Gestaltungsmöglichkeiten und Kosteneffizienz. Wie jedes Herstellungsverfahren birgt es jedoch auch gewisse Einschränkungen. HPDC bietet zwar eine unvergleichliche Effizienz und Präzision, kann aber auch Herausforderungen mit sich bringen, wie z. B. eingeschränkte Materialoptionen und höhere Kosten für die Erstausstattung mit Werkzeugen.

Anwendungen des Druckgießens

Automobilindustrie: HPDC spielt eine wichtige Rolle bei der Herstellung kritischer Antriebsstrangkomponenten, einschließlich Motorblöcken, Getriebesystemen und Fahrwerksteilen. Diese Komponenten profitieren von der hohen Festigkeit, dem geringen Gewicht und der Maßgenauigkeit, die HPDC bietet, und tragen erheblich zur Leistung, Sicherheit und Kraftstoffeffizienz von Fahrzeugen bei. Die Verwendung von Aluminiumlegierungen in Motorkomponenten verringert beispielsweise nicht nur das Gesamtgewicht des Fahrzeugs, sondern verbessert auch die Wärmeableitung, ein entscheidender Faktor für die Verbesserung der Motoreffizienz und Lebensdauer.

Luft- und Raumfahrtsektor: In der Luft- und Raumfahrt wird HPDC zur Herstellung von Strukturbauteilen wie Halterungen und Gehäusen für die Avionik verwendet, bei denen Präzision und das Verhältnis von Festigkeit zu Gewicht nicht verhandelbar sind. Die Fähigkeit des Verfahrens, Teile herzustellen, die extremen Bedingungen standhalten und gleichzeitig das Gewicht minimieren, ist für Luft- und Raumfahrtanwendungen von entscheidender Bedeutung und wirkt sich direkt auf den Treibstoffverbrauch und die Nutzlastkapazität aus.

Elektronikfertigung: Die Elektronikindustrie verlässt sich bei der Herstellung von komplizierten Gehäusen und Kühlkörpern auf HPDC. Diese Komponenten sind für den Schutz empfindlicher Elektronik und die Steuerung der von den Geräten erzeugten Wärme unerlässlich und gewährleisten Zuverlässigkeit und Langlebigkeit. Die Präzision von HPDC ermöglicht die Herstellung von dünnwandigen Gehäusen, die sowohl leicht als auch robust sind und sich für Unterhaltungselektronik, Telekommunikationsgeräte und große Computersysteme eignen.

Auswirkungen von HPDC in der realen Welt: Die transformative Wirkung von HPDC zeigt sich in der Entwicklung leichterer und effizienterer Automotoren, die zu einer erheblichen Verringerung der CO2-Emissionen beitragen. In der Luft- und Raumfahrt haben mit HPDC hergestellte Teile entscheidend zur Entwicklung leichterer Flugzeuge beigetragen, die weniger Treibstoff verbrauchen und einen geringeren ökologischen Fußabdruck haben. Im Bereich der Unterhaltungselektronik hat das Verfahren die Entwicklung schlanker, haltbarer und hochfunktioneller Geräte ermöglicht, die den steigenden Anforderungen an Leistung und Ästhetik gerecht werden.

Durch die Integration von HPDC in ihre Fertigungsprozesse können die Unternehmen nicht nur ein höheres Maß an Präzision und Effizienz erreichen, sondern auch Innovationen in der Produktentwicklung und im Design vorantreiben. Der Beitrag der Technik zu Leichtbau, Energieeffizienz und Nachhaltigkeit unterstreicht ihre wichtige Rolle für die Zukunft der Fertigung in verschiedenen Sektoren.

Einblicke von Teamsworld: Die Beherrschung des Druckgießverfahrens

Unter Teamsworldgeht es bei unserer Spezialisierung auf Druckguss (HPDC) nicht nur um die Beherrschung eines Fertigungsprozesses, sondern auch darum, die Grenzen von Präzision, Effizienz und Innovation bei der Herstellung von Metallkomponenten zu erweitern. Unser Engagement für HPDC beruht auf einem tiefgreifenden Verständnis der entscheidenden Rolle, die HPDC in verschiedenen Industriezweigen spielt, und auf unserer Verpflichtung, Lösungen zu liefern, die den anspruchsvollen Standards unserer Kunden entsprechen. Durch den Einsatz modernster Technologie und einer Fülle von Fachkenntnissen helfen wir bei der Umsetzung von Konzepten in die Realität und produzieren Komponenten, die für den Fortschritt in der Automobil-, Luft- und Raumfahrtindustrie, in der Elektronikbranche und in anderen Bereichen unerlässlich sind.

Unser Fokus auf HPDC liegt in der einzigartigen Fähigkeit dieser Technik, langlebige, komplizierte und leichte Teile herzustellen. Dieses Engagement zeigt sich in unseren kontinuierlichen Investitionen in Forschung und Entwicklung, die sicherstellen, dass wir an der Spitze des technologischen Fortschritts im Druckguss bleiben. Die Fähigkeiten von Teamsworld gehen über die reine Produktion hinaus; wir bieten umfassende Unterstützung vom Design for Manufacturing (DFM) bis zum Endprodukt und stellen sicher, dass jeder Aspekt des HPDC-Prozesses im Hinblick auf Qualität und Nachhaltigkeit optimiert ist.