Was ist der Prototypenbau? Verfahren, Arten und Hauptvorteile

Was ist der Prototypenbau? Wie kann sie zur Optimierung der Produktentwicklung beitragen? Lernen Sie die verschiedenen Techniken kennen, um die richtige für Ihr Projekt auszuwählen.

Prototyp-Werkzeuge: Überblick

Was ist der Prototypenbau?

Werkzeugbau für Prototypenauch bekannt als Soft Tooling oder Rapid Tooling, ist ein Verfahren zur Herstellung von Werkzeugen für die Fertigung von Prototypen. Dazu können Formen, Gesenke, Vorrichtungen und andere notwendige Komponenten gehören.

Durch die Erstellung physischer Prototypen, die funktional sind und genau dem endgültigen Design entsprechen, können die Hersteller die Leistung dieser Werkzeuge bewerten und mögliche Probleme erkennen. Dann können sie die notwendigen Anpassungen am Design vornehmen, bevor sie in die Serienproduktion investieren.

Die für den Prototypenbau verwendeten Techniken lassen sich in zwei Haupttypen einteilen: den direkten Prototypenbau und den indirekten Prototypenbau. Bei den direkten Methoden wird das Material direkt nach dem Entwurf des Prototyps geformt. Bei den indirekten Methoden hingegen muss eine Urform oder ein Muster erstellt werden, das für die Herstellung des Prototyps verwendet wird. Im weiteren Verlauf dieses Artikels werden wir uns mit den Einzelheiten der einzelnen Methoden befassen.

Wie unterscheidet sich der Werkzeugbau für Prototypen vom Werkzeugbau für die Produktion?

Prototypenwerkzeuge und Produktionswerkzeuge dienen unterschiedlichen Zwecken innerhalb des Produktentwicklungsprozesses. Prototypenwerkzeuge werden in erster Linie zum Testen und Validieren von Entwürfen verwendet, während Produktionswerkzeuge für die Herstellung des Endprodukts hergestellt werden. Sie unterscheiden sich auch in Bezug auf Materialien, Haltbarkeit, Designgenauigkeit und Kosten.

Für die Herstellung von Prototypenwerkzeugen werden häufig weichere Materialien wie Aluminium oder Weichstahl verwendet, die sich leichter bearbeiten und verändern lassen. Dadurch sind die Prototypenwerkzeuge relativ weniger haltbar, was auch in Ordnung ist, da sie nur in der Kleinserienfertigung zur Herstellung einer begrenzten Anzahl von Mustern für die Bewertung verwendet werden. Auch wenn der Schwerpunkt auf der Genauigkeit liegt, kann das Design von Prototypenwerkzeugen aufgrund der vereinfachten Fertigungsprozesse weniger präzise sein als das von Produktionswerkzeugen, was ebenfalls zu niedrigeren Werkzeugkosten führt.

Im Gegensatz dazu sind Produktionswerkzeuge für die Großserienproduktion ausgelegt und bestehen daher in der Regel aus härteren Metallen oder anderen langlebigen Materialien, die den harten Bedingungen des Dauereinsatzes in einer Fertigungsumgebung standhalten. Für die Herstellung von Produktionswerkzeugen sind außerdem mehr automatisierte Systeme erforderlich, um hochpräzise Entwürfe zu reproduzieren. Dies führt zwar oft zu höheren Stückkosten, ist aber unerlässlich, um eine gleichbleibende Produktqualität zu gewährleisten, die den strengen Spezifikationen entspricht.

Die Vorteile des Prototypenbaus

Verbesserte Produktqualität

Die Herstellung von Prototypwerkzeugen ermöglicht eine gründliche Prüfung der Funktionalität des Werkzeugs, so dass die Ingenieure die Spezifikationen des physischen Objekts bewerten und ihre Entwürfe bei Bedarf schnell verfeinern können. Dadurch wird sichergestellt, dass das Werkzeug die Leistungserwartungen während der Produktion erfüllt, was zu einer verbesserten Qualität des Endprodukts führt.

Verkürzte Time-to-Market

Wenn es Probleme mit den Werkzeugen gibt, würde eine Wiederholung des Entwurfs während der Massenproduktion unweigerlich zu Verzögerungen führen. Mit den schnelleren Produktionszeiten von Prototypenwerkzeugen können die Ingenieure Designkonzepte in den frühen Entwicklungsphasen schnell und immer wieder testen. Dadurch kann der gesamte Produktionsprozess erheblich rationalisiert werden, um die Effizienz zu steigern und das Risiko von Verzögerungen zu verringern, so dass die Produkte schneller auf den Markt kommen.

Vielseitigkeit im Design

Prototypenwerkzeuge können mit einer Vielzahl von Materialien verwendet werden, so dass die Hersteller mit verschiedenen Optionen experimentieren und das am besten geeignete Material für ihr Produkt auswählen können. Die Geometrie und andere Spezifikationen dieser Prototypenwerkzeuge sind ebenfalls vollständig anpassbar, so dass die Hersteller das Design leicht ändern können, um die spezifischen Anforderungen ihrer Produkte zu erfüllen.

Kosteneinsparungen

Die Herstellung von Prototypenwerkzeugen ist im Allgemeinen kostengünstiger als die Herstellung von Produktionswerkzeugen. Er ist nicht nur eine kostengünstigere Option für Produkttests, sondern kann auch dazu beitragen, kostspielige Nacharbeiten oder Materialverschwendung zu vermeiden, da Konstruktionsfehler frühzeitig erkannt und behoben werden können.

Indirekter Prototypenbau Produktionstechniken

Beim indirekten Prototypenbau wird eine Zwischenform oder ein Muster erstellt, das als Urmodell für die Herstellung mehrerer Prototypen dient. Das Urmodell selbst kann mit Methoden wie 3D-Druck oder CNC-Bearbeitung hergestellt werden, und es kann aus verschiedenen Materialien wie Silikon, Metallen usw. bestehen. Sobald das Urmodell hergestellt ist, wird es zur Herstellung der Prototypwerkzeuge durch Spritzguss oder andere Produktionsverfahren verwendet.

Beispiele für indirekte Prototypentechniken sind:

Silicon Rapid Tooling / Urethanguss

Das Verfahren beginnt damit, dass das Urmodell in einen Formkasten gelegt und mit flüssigem Silikon umgeben wird. Nach dem Aushärten des Silikons wird das Urmodell entfernt, wobei eine flexible Silikonform zurückbleibt. Geschmolzenes Polymer (z. B. Gummi, Silikon usw.) oder Urethanharz kann dann in die Form gegeben werden, um ein Prototypwerkzeug zu gießen.

Im Vergleich zu Metall ist diese Methode zur Herstellung von Prototypenwerkzeugen kostengünstig und hat aufgrund ihrer Einfachheit eine schnelle Durchlaufzeit. Während aus Polymeren oder Urethanharz Prototypenwerkzeuge mit unterschiedlicher Härte und Transparenz hergestellt werden können, sind die Materialoptionen durch die Temperaturbeständigkeit von Silikonformen begrenzt. Außerdem können sich Silikonformen, die flexibel und relativ weich sind, unter Druck verformen. Dies kann die Entnahme der komplexen Werkzeuge erschweren, ohne dass entweder das Gussteil oder die Form beschädigt wird.

Bildquelle: Freepik

Metall-Spritzgießen

Die Herstellung von Prototypwerkzeugen im Metall-Spritzguss (MIM) ist relativ komplex. Zunächst wird ein Gemisch aus Metallpulver und Bindemittel hergestellt, das unter hohem Druck und bei hoher Temperatur in den Hohlraum der Urform gespritzt wird. Dadurch schmilzt das Bindemittel und trägt dazu bei, dass sich die Metallpartikel gleichmäßig in der Urform verteilen.

Nach dem Formgebungsprozess wird das Bindemittel durch Lösungsmittelextraktion, thermisches Entbindern oder chemisches Entbindern aus dem Teil entfernt. Das geschmolzene Metall wird dann in einem Ofen gesintert, um ein festes, dichtes Metallprototypwerkzeug zu bilden, das durch maschinelle Bearbeitung oder Polieren fertiggestellt werden kann, um die gewünschte Oberflächengüte und Toleranzen zu erreichen.

Bildquelle: Freepik

Für das Metallspritzgießen können verschiedene Metalle verwendet werden, um unterschiedliche Strukturen und Eigenschaften zu erzielen, aber die Hersteller entscheiden sich in der Regel für weichere Metalle, wenn es um Prototypwerkzeuge geht. Hier sind einige der üblicherweise verwendeten Materialien:

Aluminium

Aluminium-Spritzgusswerkzeuge bieten ein ausgewogenes Verhältnis von Geschwindigkeit, Kosteneffizienz und mechanischen Eigenschaften, da die einfache Bearbeitung schnelle Durchlaufzeiten ermöglicht, was sie zu einer wertvollen Option für die Herstellung von Prototypenwerkzeugen macht.

Der Nachteil ist, dass Prototypwerkzeuge aus Aluminium eine relativ geringere Haltbarkeit oder Oberflächengüte aufweisen können. Außerdem sind Prototypwerkzeuge aus Aluminium möglicherweise nicht mit korrosiven Materialien oder solchen mit verstärkten Fasern kompatibel, da sie anfällig für Abrieb sind.

Weicher Stahl

Stahl mit niedrigem Kohlenstoffgehalt, wie P20, wird im aufgekohlten Zustand mit Chrom- oder Nickellegierungszusätzen vorgehärtet, um Prototypwerkzeuge herzustellen. Dadurch erhalten die Prototypenwerkzeuge eine höhere Festigkeit und Haltbarkeit.

Trotzdem ist Stahl anfällig für Korrosion durch bestimmte Polymere, wie z. B. PVC, die die Oberfläche des Werkzeugs beschädigen können. Da Stahlprototypen außerdem aus härteren Materialien hergestellt werden, dauert die Bearbeitung im Allgemeinen länger, was insgesamt zu einer längeren Durchlaufzeit führt.

Stahl/Aluminium-Hybrid

Einige Hersteller verfolgen beim Spritzgießwerkzeugbau einen hybriden Ansatz, indem sie einen Stahlkern und eine Kavität in ein Aluminium-Prototypwerkzeug einbauen. Dies kombiniert das Beste aus beiden Welten und bietet die Geschwindigkeit und Kosteneffizienz von Aluminium-Prototypenwerkzeugen mit der Haltbarkeit und Festigkeit von Stahl. Nichtsdestotrotz kann der hybride Prototypenbau im Vergleich zu herkömmlichen Stahlprototypen Einschränkungen in Bezug auf die Oberflächengüte und -struktur aufweisen.

Direktes Prototyping Werkzeugbau Produktionstechniken

Ohne die Notwendigkeit einer Zwischenform oder eines Musters können direkte Prototypenwerkzeugtechniken entweder subtraktiv oder additiv sein. Bei subtraktiven Verfahren wird Material aus einem massiven Block abgetragen, um das Prototypwerkzeug zu formen. Im Gegensatz dazu bauen additive Verfahren das Prototypwerkzeug Schicht für Schicht auf und fügen Material hinzu, um die gewünschte Form zu erhalten.

Zu den gängigen Techniken für den direkten Prototypenbau gehören:

CNC-Bearbeitung

Die CNC-Bearbeitung ist ein subtraktives Verfahren, bei dem computergestütztes Design (CAD) und automatisierte Maschinen zur Herstellung von Prototypwerkzeugen eingesetzt werden. Mit computergestützten Steuerungen können CNC-Maschinen schnell Prototypen mit hoher Genauigkeit und Detailgenauigkeit herstellen.

Diese Technik ist sehr vielseitig, so dass sowohl einfache als auch komplizierte Werkzeugprototypen aus verschiedenen Materialien - von Metall über Kunststoff bis hin zu Holz - hergestellt werden können. Die automatisierten Systeme bieten auch eine höhere Wiederholgenauigkeit, so dass die Prototypen stets genau den Spezifikationen entsprechen.

Es ist jedoch zu beachten, dass die CNC-Bearbeitung technisches Fachwissen erfordert, um CAD-Dateien zu entwerfen, CAM-Dateien zu erstellen und die CNC-Maschine zu bedienen. Dies kann die Gesamtkosten des Prototyping-Werkzeugprozesses in die Höhe treiben.

Bildquelle: Freepik

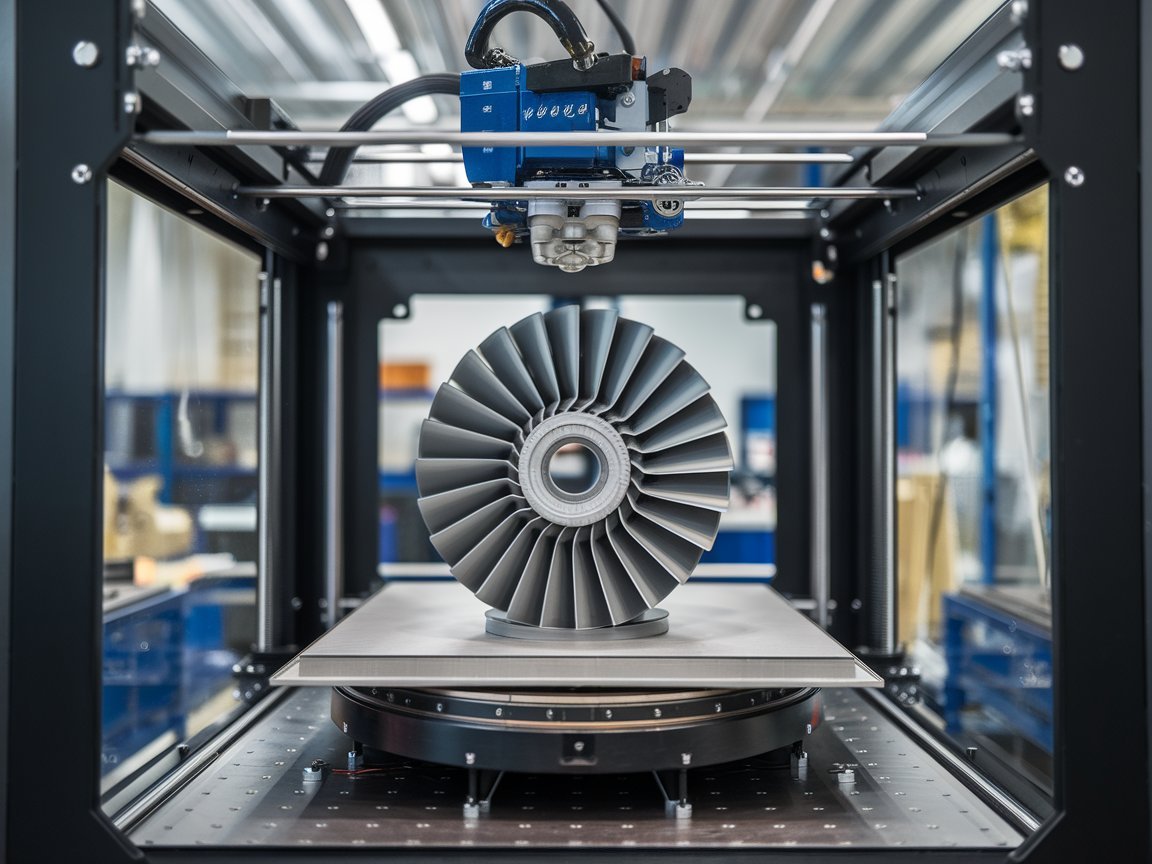

Fused Deposition Modeling 3D-Druck

Fused Deposition Modeling (FDM) 3D-Druck ist ein additives Verfahren zur Herstellung von Prototypen, bei dem erhitzte Filamente extrudiert werden, um Schichten aufzubauen und dreidimensionale Objekte zu erstellen.

Mit dieser Technik können Hersteller komplexe Geometrien nachbilden, die mit herkömmlichen Herstellungsverfahren nur schwer oder gar nicht zu realisieren sind. Aufgrund seiner Vielseitigkeit und relativ geringen Kosten wird es auch häufig für die Herstellung von Prototypen verwendet. Darüber hinaus bietet der FDM-3D-Druck eine kurze Durchlaufzeit, was ein schnelles Prototyping und iteratives Design ermöglicht.

Allerdings ist die Teiletoleranz des FDM-3D-Drucks eher begrenzt, da er zu kleinen Fehlern neigt, so dass er für Anwendungen, die feine Details erfordern, möglicherweise nicht geeignet ist. Außerdem ist das Produktionsvolumen von FDM-3D-Druckanlagen möglicherweise geringer als bei anderen direkten Prototyping-Methoden.

Bildquelle: Ideogramm

Stereolithographie

Die Stereolithografie (SLA) ist ein Verfahren zur Herstellung additiver Prototypen, bei dem ein Laserstrahl einzelne Schichten eines Photopolymerharzes verfestigt und aushärtet, wodurch ein dreidimensionales Objekt entsteht.

Mit SLA lassen sich schnell Prototypen von Werkzeugen mit hervorragender Maßhaltigkeit und Oberflächengüte herstellen, selbst wenn das Design komplex ist. Die mit SLA hergestellten Prototypen können für Präsentationen und Messen auch leicht mit Farbe oder Farbstoffen angepasst werden.

Der Nachteil ist, dass Photopolymerharze für SLA relativ teuer sein können. Außerdem gibt es Größenbeschränkungen für Prototypen, die mit SLA hergestellt werden können.

Bildquelle: Ideogramm

Selektives Laser-Sintern

Selektives Lasersintern (SLS) ist ein weiteres Verfahren zur Herstellung additiver Prototypen, bei dem dünne Schichten pulverförmiger Materialien mit Hilfe eines Laserstrahls verschmolzen werden, um dreidimensionale Produkte herzustellen.

Im Vergleich zu SLA bietet SLS eine größere Flexibilität bei den Materialoptionen und ermöglicht die Herstellung von Prototypenwerkzeugen mit Eigenschaften, die denen von Produktionsmaterialien näher kommen, egal ob es sich um Metall, Kunststoff, Glas oder Keramik handelt. Darüber hinaus hat SLS ein höheres Fertigungsvolumen, so dass die damit hergestellten Prototypen größer und stabiler sein können als die mit SLA hergestellten Prototypen.

Allerdings können die pulverförmigen Materialien für SLS auch teuer sein. Außerdem kann das SLS-Verfahren im Vergleich zum SLA-Verfahren Teile mit einer raueren Oberfläche erzeugen, so dass häufig umfangreichere Nachbearbeitungsschritte erforderlich sind, um überschüssiges Pulver zu entfernen und die Oberfläche zu verbessern. Dies kann die Gesamtvorlaufzeit und die Kosten erhöhen.

Direkte Verfahren zur Herstellung von Prototypenwerkzeugen sind zwar oft mit höheren Kosten verbunden, bieten aber im Vergleich zu indirekten Verfahren eine höhere Präzision und Genauigkeit. Im Gegensatz zum indirekten Prototypenbau, bei dem vor der Herstellung des endgültigen Werkzeugs eine Urform oder ein Muster erstellt wird, entfällt bei den direkten Verfahren der Zwischenschritt und die Prototypenwerkzeuge werden direkt durch subtraktive (z. B. CNC-Bearbeitung) oder additive (z. B. 3D-Druck) Verfahren hergestellt.

Dieser direkte Ansatz ermöglicht es den Herstellern, eine außergewöhnliche Maßgenauigkeit und feine Details zu erreichen, was ihn ideal für hochkomplexe oder toleranzempfindliche Komponenten macht.

Vergleich: Verschiedene Arten von Rapid-Tooling-Techniken

Woher wissen Sie also, welche Art von Rapid-Tooling-Verfahren für Sie am besten geeignet ist? Es ist wichtig, Faktoren wie Material, Budget, Vorlaufzeit, Detaillierungsgrad, erforderliche Festigkeit, Produktionsvolumen und andere relevante Kriterien sorgfältig abzuwägen, um das für Ihr Projekt am besten geeignete Verfahren für den Prototypenbau auszuwählen.

In der folgenden Tabelle finden Sie einen umfassenden Vergleich verschiedener Rapid-Tooling-Methoden, einschließlich direkter und indirekter Techniken. Die Tabelle enthält auch Produktionswerkzeuge (Hard Tooling) als Referenz, so dass Sie die Kompromisse zwischen Rapid Tooling und traditionellen Fertigungsmethoden bewerten können.

| Methoden | Additive Produktion (wie 3D-Druck) | CNC-Bearbeitung | Silikonwerkzeuge / Urethan-Guss | Aluminium-Spritzguss-Werkzeuge | Hybride Metall-Spritzgießwerkzeuge | Weichstahl-Spritzgießwerkzeuge | Harte Werkzeuge |

|---|---|---|---|---|---|---|---|

| Werkzeug Material | Filament oder Harz | Metalle, Kunststoff, Holz, etc. | Geschmolzenes Polymer oder Urethanharz | Aluminium-Legierungen | Hybrid aus Aluminium und Stahl | Weiche Stahllegierungen | Tatsächliches Material für die Produktion |

| Turnaround für erstes Werkzeug | <1 day | 2-3 Tage | 5 Tage | 25 Tage | 32 Tage | 40 Tage | 60 Tage |

| Durchschnittliche Kosten für Schimmel | Keine Form erforderlich | Keine Form erforderlich | $1000 | $3000 | $3500 | $4000 | $5000 und mehr |

| Kosten pro Werkzeug | Niedrig | Mäßig bis hoch, je nach Material | Niedrig | Gering bis mäßig | Mäßig | Mäßig bis hoch | Höchste |

| Entwurfsgenauigkeit | Mäßig | Hoch | Niedrig | Mittel | Mittel | Mittel | Höchste |

| Oberfläche | Begrenzt | Begrenzt | Gut | Begrenzt | Gut | Sehr gut | Sehr gut |

| Widerstandsfähiger Klammerdruck | < 100 tons | < 100 tons | < 100 tons | Schätzung. 100 Tonnen | Schätzung. 100 Tonnen | Schätzung. 600 Tonnen | Schätzungsweise 2.000 Tonnen |

| Lebensdauer der Werkzeuge | 1 bis 5 Schüsse | 1 bis 5 Schüsse | 20 Schüsse | 10.000 Schüsse | 35.000 Schüsse | 50.000 Schüsse | Geschätzt. 1 Mio. Schüsse |

| Werkzeug-Zykluszeit während der Anwendung | 5-24 Stunden | 5-24 Stunden | 24Stunden | Sekunden bis Minuten | Sekunden bis Minuten | Sekunden bis Minuten | Sekunden bis Minuten |

Wenn Sie noch nicht sicher sind, welche Methode Sie für die Herstellung von Prototypen wählen sollen, können Sie sich jederzeit an einen erfahrenen Hersteller und ihm die Parameter Ihres Produktionsprozesses mitteilen, um sicherzustellen, dass die Prototypenwerkzeuge für den vorgesehenen Zweck geeignet sind.

Wichtigste Anwendungen von Prototypenwerkzeugen für die Formgebung

Die Herstellung von Prototypenwerkzeugen hat ein breites Anwendungsspektrum. Zu den Branchen, die den Prototypenbau nutzen, gehören:

Automobilindustrie: Prototypenwerkzeuge können zur Entwicklung verschiedener Automobilen Komponenten verwendet werden, von Motorblöcken über Außenverkleidungen bis hin zu anderen Innenteilen. Dies hilft den Herstellern, das Produktdesign gründlich zu bewerten und seine Leistung zu verbessern.

Luft- und Raumfahrt: Flugzeugkomponenten wie Turbinenschaufeln und Triebwerkskomponenten können mit Hilfe von Prototypenwerkzeugen zu geringeren Kosten entwickelt werden. So können die Ingenieure die Funktionalität dieser Komponenten wiederholt testen und die Sicherheit der Flugzeuge gewährleisten.

Unterhaltungselektronik: Prototypenwerkzeuge können verwendet werden, um das Design von Innen- und Außenkomponenten für Smartphones, Laptops, Tablets und andere elektronische Geräte zu bewerten. Auf diese Weise können Hersteller die Ästhetik und Funktionalität von Unterhaltungselektronik sicherstellen.

Maschinenpark: Durch die Entwicklung von Maschinenkomponenten und Schwerlastwerkzeugen mit Prototypwerkzeugen können Hersteller von Industrie- und Landmaschinen Landmaschinen deren Leistung bewerten, um die Effizienz der Anlagen zu verbessern und sicherheitsgefährdende Mängel zu minimieren.

Gesundheitswesen: Mit Prototypenwerkzeugen können medizinische und gesundheitliche Geräte wie Prothesen, Implantate, chirurgische Instrumente und Überwachungsgeräte während der Produktentwicklung kostengünstig und effizient getestet und optimiert werden. Dies ist wichtig, um ihre Sicherheit und Wirksamkeit zu gewährleisten.

Innenarchitektur: Mit Hilfe von Prototypwerkzeugen können Muster von Möbelstücken erstellt werden, BeleuchtungskörpernDekorationen und anderen Innenraumprodukten. Mit dieser effizienten Methode zur Erstellung physischer Prototypen können Designer das visuelle Erscheinungsbild, den Komfort und die allgemeine Funktionalität der Endprodukte überprüfen.

Bildquelle: Freepik

Zuverlässige Dienstleistungen für den Prototypenbau bei Teamsworld

Mit ihrer Kosteneffektivität, Effizienz und Vielseitigkeit können Prototypenwerkzeuge eine wertvolle Ressource für Produktentwicklung und Innovation sein. Ganz gleich, ob Sie Prototypenwerkzeuge für das Spritzgießen oder ein anderes Fertigungsverfahren benötigen, Teamsworld hat die Lösung für Sie!

Als führender Hersteller ist Teamsworld bestrebt, schnelle und zuverlässige Dienstleistungen für die Produktentwicklung zu liefern, einschließlich Gießen und Schmieden, Aluminiumguss, Feinguss, und Aluminium-Kühlkörper. Unser Fachwissen im Bereich Design for Manufacturing (DFM) gewährleistet, dass Ihre Prototypen dem Endprodukt sehr nahe kommen. Unsere Fähigkeiten reichen von Guss bis hin zu Spritzguss, Thermoformung und mehr, so dass wir maßgeschneiderte Lösungen für unterschiedliche Kundenbedürfnisse anbieten können. l

Mit einer Erfolgsbilanz von über 20 Jahren hochwertiger Produkte und Kundenzufriedenheit hat Teamsworld die Zertifizierungen ISO 9001:2015 und IATF 16949 erhalten, die unser Engagement für Designpräzision und Effizienz widerspiegeln. Neben technischer Exzellenz legen wir als B-Corp-zertifizierter Hersteller auch Wert auf Nachhaltigkeit, indem wir ein Cloud-basiertes Projektmanagement einsetzen, um Produktionsprozesse zu rationalisieren und unseren CO2-Fußabdruck zu reduzieren.

Setzen Sie Ihre Produktvision noch heute in die Tat um! Kontakt Teamsworld noch heute für ein kostenloses Beratungsgespräch und lassen Sie sich von unseren Experten durch jeden Schritt führen, von der Designentwicklung über den Prototypenbau bis hin zur endgültigen Produktmontage.